Производство теплообменников в России: технологии и надежность УМК-А | Уральские металлоконструкции

Компания «УМК-А» (Уральские металлоконструкции) — это более 20 лет успешной работы на рынке промышленного и коммунального теплоснабжения. На сегодняшний день наше производство теплообменников представляет собой высокотехнологичный комплекс, оснащенный современным станочным парком и укомплектованный квалифицированными инженерами и рабочими.

Мы не просто изготавливаем оборудование — мы создаем основу для бесперебойной работы систем отопления и горячего водоснабжения на сотнях предприятий и в жилых кварталах по всей стране. Собственное производство позволяет нам контролировать качество на каждом этапе: от входа металла до упаковки готового изделия.

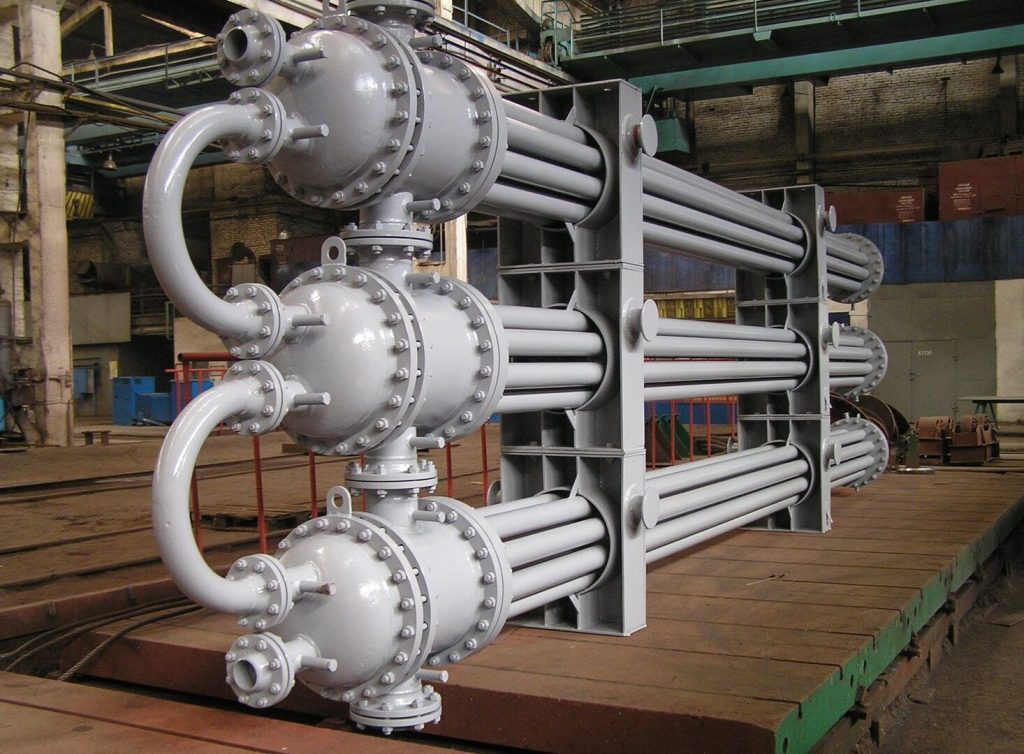

Полный цикл изготовления кожухотрубных теплообменников

Полный цикл изготовления кожухотрубных теплообменников

В основе нашего ассортимента — проверенные временем кожухотрубные водоводяные подогреватели (ВВП). Процесс их создания требует строгого соблюдения нормативов и прецизионной точности.

1. Входной контроль и подготовка материалов

Производство начинается не у станка, а на складе металлов. Мы используем только сертифицированный прокат. В зависимости от агрессивности среды и пожеланий заказчика, в ход идут:

-

Конструкционная углеродистая сталь для корпусов (кожухов);

-

Латунь марок Л-68, ЛО-70-1 и других;

-

Нержавеющие (коррозионно-стойкие) стали марок 08Х18Н10, 12Х18Н10Т;

-

Медь и медно-никелевые сплавы.

Каждая партия труб проходит визуальный и инструментальный контроль, прежде чем попадет в раскрой.

2. Раскрой, вальцовка и сварка

2. Раскрой, вальцовка и сварка

На следующем этапе стальные листы отправляются на гильотину или лазерный раскрой для изготовления трубных досок и других элементов. Корпуса (обечайки) проходят вальцовку и сварку. Трубные решетки растачиваются на станках с ЧПУ для обеспечения точного расположения отверстий под трубки.

Самый ответственный этап — вальцовка труб. Специальным инструментом (вальцовкой) мы раздаем концы трубок в отверстиях трубной доски, обеспечивая плотное и надежное соединение, которое выдержит высокое давление и перепады температур.

3. Сборка секций в блоки

Отдельные готовые секции соединяются между собой при помощи калачей (специальных Г-образных или П-образных патрубков). Это позволяет набрать необходимую теплопроизводительность для конкретного объекта. Каждое соединение — это потенциальная точка контроля герметичности.

4. Контроль качества (ОТК)

4. Контроль качества (ОТК)

Ни одно изделие не покидает цех без проверки. Готовые подогреватели проходят гидравлические испытания: внутрь под давлением подается вода, чтобы выявить малейшие протечки в сварных швах и вальцовочных соединениях. Давление испытаний всегда превышает рабочее, что гарантирует безопасность при эксплуатации.

Почему заказывают теплообменники у нас?

-

Опыт и компетенции: Два десятилетия на рынке — это тысячи успешно работающих агрегатов по всей России и СНГ.

-

Гибкость производства: Мы можем изготовить как типовую модель из каталога (например, ВВП 08-114-4000), так и нестандартное изделие по чертежам заказчика или с подбором материала под агрессивную среду.

-

Соблюдение ГОСТ: Вся продукция изготавливается по действующим стандартам (ГОСТ 27590-2005 и соответствующим ТУ).

-

Индивидуальный подход: Цена рассчитывается под конкретный проект, а менеджеры помогают с подбором аналогов и оптимизацией спецификации.

Производство теплообменников для нас — это не просто штамповка металла. Это обеспечение тепла и комфорта в ваших домах и бесперебойной работы на ваших предприятиях.

Готовы обсудить вашу задачу? Обращайтесь к нашим специалистам за консультацией и точным расчетом стоимости.